Fundição de Metais: o que é e como é feita

Assuntos

- O que é Fundição de Metais

- Como ocorre o Processo de Fundição de Metais

- Quais são os tipos de Fundição

- Vantagens e Desvantagens da Fundição de Metais

Neste artigo, você saberá mais sobre o que é e como ocorre a fundição de metais, além dos tipos, vantagens e desvantagens da fundição.

O que é Fundição de Metais

A fundição de metais é um processo de fabricação em que um metal ou uma liga metálica é vazada, no estado líquido, em um molde com formato, geometria e medidas correspondentes com o projeto do produto, até sua completa solidificação.

Em virtude de ser um processo simples e econômico, principalmente para produtos de grande porte, com geometria intrincada ou com canais internos e cavidades, a fundição de metais é utilizada para produzir diversos objetos de decoração, joias, bijuterias, lingotes, peças, componentes, estruturas e diversos outros produtos.

Os produtos já podem ser retirados do molde prontos para sua aplicação. Porém, geralmente as peças metálicas fundidas passam por processos de acabamento, como ajustes dimensionais, usinagem, corte de canais, rebarbação, soldagem e tratamentos térmicos e superficiais.

A fundição de metais é apenas um dos grandes processos de fabricação de metais. Você sabe como funcionam outros processos como a conformação mecânica e a metalurgia do pó? Clique aqui e acesse o artigo sobre fabricação de metais para descobrir essas e outras informações.

Como ocorre o Processo de Fundição de Metais

Inicialmente, a matéria-prima metálica é extraída de reservas naturais, tratada e selecionada. Em seguida, são produzidas as ligas metálicas ferrosas, com ferro e carbono e as não ferrosas, com cobre, alumínio, zinco e magnésio.

Então, um modelo da peça é feito com dimensões e formato aproximado, a fim de ser a referência para construção do molde. O projeto do modelo já deve prever a contração de solidificação do metal, além de posteriores usinagens. Ele pode ser produzido em isopor, madeira, resina ou outros metais.

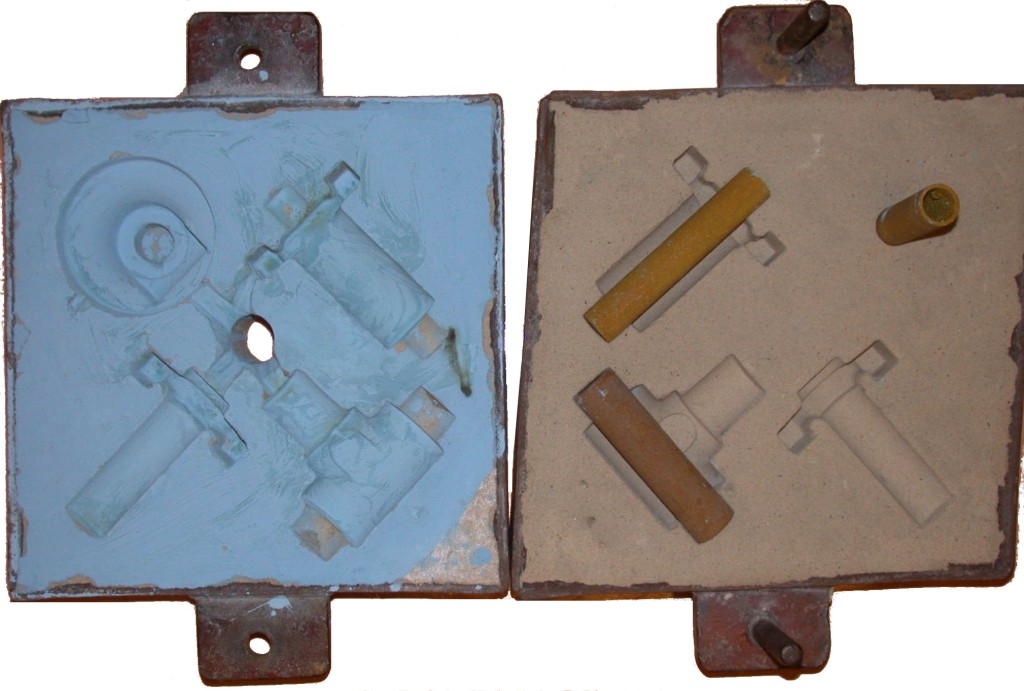

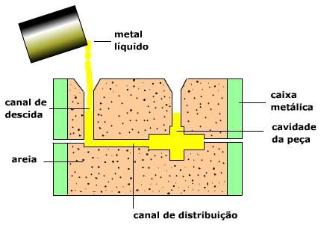

Com o modelo finalizado, o molde é fabricado a partir da inserção do modelo em um espaço a ser posteriormente preenchido com algum material de fundição, como a areia. Nesta etapa também podem ser inseridos os machos, que são ferramentas utilizadas para causar furos e vazios na peça final.

Por fim, a fusão do metal é realizada, e o líquido é vazado para dentro do molde, onde o metal se solidificará e assumirá a geometria. Posteriormente, a peça metálica pode ser desmoldada manualmente ou com ajuda de processos mecânicos simples.

Essa peça desmoldada deve seguir para uma etapa de acabamento final e limpeza, em que os canais de alimentação, os massalotes e as rebarbas, além das incrustações de areia ou outros materiais de fundição devem ser retirados.

Dessa forma, diversos tipos de produtos podem ser fabricados por meio da fundição de metais. Essas peças podem seguir diretamente para sua aplicação, ou servirem de base para outros processos de fabricação.

As Análises Químicas costumam ser realizadas em produtos metálicos fundidos acabados ou até mesmo na matéria-prima, a fim de se descobrir quais elementos estão presentes e como é a estrutura do material, por exemplo. Clique no link Análises Químicas e saiba como isso ocorre.

Quais são os tipos de Fundição

Existem quatro tipos básicos de fundição: de areia, de molde, centrífuga e por cera.

2.1. Fundição de areia

É realizada a partir de um molde de areia, definido através de um padrão da peça feito em madeira ou metal. O molde deve ser superdimensionado, em função da contração volumétrica do metal durante a solidificação. Além disso, geralmente é necessário realizar um acabamento superficial nas peças, pois as superfícies ficam porosas e impregnadas de impurezas.

2.2. Fundição de molde

O metal é forçado à alta pressão para dentro das cavidades de um molde em aço endurecido, em um processo mais longo. Dessa forma, a peça obtém maior precisão dimensional e melhor acabamento superficial. Porém, os moldes são caros e podem ocorrer bolhas na peça ou preenchimento incompleto.

2.3. Fundição centrífuga

O molde permanente gira à altas velocidades em torno de seu eixo. O metal é vertido nas cavidades, produzindo-se uma camada de grãos finos resistentes à corrosão atmosféricas na superfície da peça.

2.4. Fundição por cera

É executada para metais de difícil usinagem ou quando a precisão dimensional e o acabamento superficial devem ser excelentes. O padrão é feito a partir de uma cera que quando derretida, deixa uma cavidade que será preenchida pelo metal fundido, com o formato da peça.

Vantagens e Desvantagens da Fundição de Metais

A principal vantagem do processo de fundição de metais é a possibilidade de fabricação em massa de peças com geometria complexa, de maneira econômica em relação a outros processos. Além disso, também é possível produzir lingotes fundidos para serem conformados mecanicamente, usinados, soldados e cortados.

Porém, alguns problemas de acúmulo de tensões residuais, porosidade e variações de tamanho de grãos podem causar menor resistência e ductilidade da peça.

O Ensaio de Tração pode determinar vários parâmetros de resistência do material, evitando que esses problemas causem eventuais falhas nos produtos metálicos fundidos. Clique no link e saiba mais.