Processo de Injeção Plástica: como funciona?

Assuntos:

- O que é e para que serve o processo de Injeção Plástica

- Quais materiais são processados na injeção plástica

- A máquina injetora

- Etapas do processo de injeção

- Problemas comuns na injeção plástica

- Mercado de resinas poliméricas

Neste artigo, você entenderá o processo de injeção plástica, os materiais utilizados, a máquina injetora, as etapas do processamento, os problemas mais comuns e o mercado atual de matéria-prima para injeção.

O que é e para que serve o processo de Injeção Plástica

O processo de injeção plástica é um método de moldagem de materiais em que uma rosca pressiona matéria-prima polimérica fundida até preencher as cavidades de um molde metálico.

Atualmente, utiliza-se essa técnica para a fabricação de diversos tipos de produtos, desde componentes complexos como peças automobilísticas e aeronáuticas, até objetos mais simples como tampas de garrafas PET e frascos de shampoo, por exemplo.

Diversos segmentos industriais empregam essa técnica em virtude das inúmeras configurações e detalhamento de molde possíveis, além da alta produtividade, precisão do produto após a retirada do molde e possibilidade de reutilização de resíduos de processamento.

Outro método de processamento que vem sendo cada vez mais utilizado para polímeros é a Manufatura Aditiva. Acesse o artigo e saiba mais.

Quais materiais são processados na injeção plástica

O processo de injeção plástica é realizado a partir de matéria-prima polimérica. Pode-se classificar os polímeros a partir de suas propriedades de fusão, em termofixos e termoplásticos.

Polímeros termofixos (também conhecidos como termorrígidos) são materiais que quando aquecidos se degradam, em virtude de ligações primárias fortes em suas estruturas, não podendo ser remoldados ou reutilizados pelos processos mais comuns de reciclagem.

Os termofixos representam 20% do consumo de materiais poliméricos no Brasil. São polímeros termorrígidos: EVA (espuma vinílica acetinada) e PU (poliuretano).

Já os termoplásticos são materiais que podem ser remoldados, quando submetidos a aquecimento, devido às interações fracas em suas cadeias que se quebram sob aquecimento e se restabelecem sob resfriamento, em um processo que pode ser repetido várias vezes.

Quanto aos termoplásticos, representam 80% dos polímeros consumidos no país, e são exemplos o PVC (policloreto de vinila), PET (polietileno tereftalato), PE (polietileno), PS (poliestireno) e PP (polipropileno).

A máquina injetora

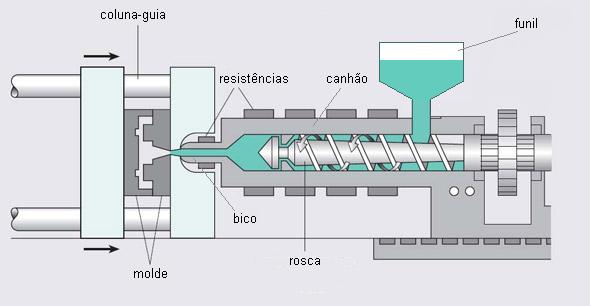

Realiza-se a injeção em máquinas injetoras constituídas por um funil de alimentação, um cilindro de plastificação acoplado internamente a uma rosca sem fim e um molde.

A máquina injetora recebe a matéria-prima e fornece o produto final praticamente acabado. Geralmente, após a retirada do molde, é necessário apenas retirar rebarbas e atestar visualmente a conformidade da peça.

Etapas do processo de injeção

Efetua-se a injeção tanto para materiais termofixos quanto para termoplásticos. O processo ocorre conforme as fases a seguir.

Inicialmente, a resina polimérica é selecionada, transportada e inserida no sistema de alimentação da máquina injetora. Em seguida, o molde se fecha e é travado, a fim de suportar a alta pressão do material nas cavidades.

Então, a rosca empurra os grânulos, plastificando e homogeneizando a mistura através do aquecimento produzido por resistências elétricas e pelo atrito entre as paredes da rosca e do cilindro. Dessa forma, a rosca pressiona o polímero que, por sua vez, preenche as cavidades do molde.

Mantém-se a pressão da injeção por alguns segundos, para evitar que se formem rechupes (defeitos estruturais característicos por vazios entre a parede do molde e a peça injetada) durante a solidificação do material, em virtude de sua contração volumétrica. Além disso, recomenda-se incluir um volume de 5 a 10% maior do que o necessário para completo preenchimento do molde.

Quando tanto a superfície da peça em contato com a parede do molde quanto o interior da peça estão sólidos e resfriados, o molde se abre e a peça pode ser retirada manual ou automaticamente.

Quanto menor o tempo de resfriamento, mais rápido será o processo e consequentemente, maior será a produtividade. Porém, um tempo de resfriamento curto demais pode acarretar em problemas durante a retirada do molde ou afetar a vida útil da peça.

Os Ensaios Reológicos permitem entender a influência e relação entre os parâmetros de temperatura, torque, taxa de deformação e cisalhamento dos polímeros no processo de injeção plástica. Acesse o artigo para saber mais.

Problemas comuns na injeção plástica

Os parâmetros fundamentais do processo de injeção são a temperatura do polímero fundido, a velocidade de injeção, a taxa de resfriamento e a pressão interna nas cavidades do molde. Porém, outras variáveis como a qualidade e o tipo de matéria-prima, aditivos e cargas, além de aspectos do molde podem influenciar nas características do produto final.

Quando algum desses parâmetros está incorreto ou inadequado, é comum que ocorram problemas na peça.

A formação de rechupes e injeções incompletas (preenchimento incompleto das cavidades do molde) está relacionada com a pressão e a velocidade de injeção, além da temperatura de fusão do polímero e o tempo de resfriamento.

Já o aparecimento de bolhas de ar pode ser causado por excesso de umidade, contaminações na matéria-prima, molde projetado com saídas de ar insuficientes, temperatura do molde baixa ou elevada, além de resfriamento incompleto por tempo de ciclo muito curto.

Outra falha são as rebarbas, causadas por falhas no projeto e fechamento do molde, além de pressão de injeção elevada.

Também pode ocorrer empenamento, em virtude de resfriamento desigual da peça no molde, retirada da peça ainda muito quente ou adição de cargas com sentido de orientação definido, como a fibra de vidro.

Ademais, a fragilidade do produto final pode ser manifestada na peça em virtude de tensões residuais não previstas no projeto e comprometimento da matéria-prima, aditivos ou das cargas.

Por fim, manchas escuras e a falta de homogeneidade na coloração se relacionam com limpeza inadequada da máquina, erros na temperatura de injeção, assim como tipo e qualidade dos pigmentos utilizados.

Mercado de resinas poliméricas

Apesar das resinas serem relativamente baratas, os preços têm aumentado significativamente em virtude do aumento do preço das commodities em geral e também da influência da alta dólar no preço do petróleo, o que afeta diretamente os preços das matérias-primas.

Neste contexto, muitos fabricantes estão buscando alternativas para reduzir os custos do processo de injeção plástica, como otimizações nas etapas ou investimento em produtos feitos a partir de grânulos reciclados.

As Análises Químicas são utilizadas a fim de garantir o controle de qualidade de novos fornecedores de matérias-primas poliméricas. Acesse o artigo e entenda.

Tenho interesse em obter conhecimento na área de de injeção de polímeros e suas variáveis de processo de contrrole da qualidade frente a uma determinada especificação de requisitos.

Saber quais os ensaios quimicos e mecânicos são aplicáveis e normas que regem estes requisitos e procediimetos de ensaios.

Saber identificar possiveis causas deprocesso que refletem detreminados tipos de defeitos no produto final quanto a sua resistência mecânica e química em funçao de uma determinada aplicação do produto final.